Baza znanja:

LEAN

… Pronađite mnoštvo korisnih LEAN resursa ( posteri, infografike, primjeri ispita, vodiči, webinari…).

Lean razmišljanje je opće prihvaćena metodologija kontinuiranog poboljšanja koja može uvelike pojednostaviti načine rada i poboljšati performanse u proizvodnim i uslužnim organizacijama. Lean pomaže organizacijama sagledati tokove stvaranja vrijednosti i procese s aspekta što zaista dodaje vrijednosti, a što je otpad.

Baza znanja:

LEAN

“Lean” je proizvodna filozofija koja svojom implementacijom skraćuje vrijeme trajanja od narudžbe kupca do isporuke gotovog proizvoda, eliminirajući sve izvore rasipanja (gubitaka) u proizvodnom procesu. Osnovno načelo Lean proizvodnje je da se proizvodi točno ono što kupac ili klijent želi odnosno vrstu, kvalitetu i količinu proizvoda izravno diktira tržišna potražnja.

Lean koncept je zapravo Toyotin Proizvodni Sistem (TPS) koji je nastao početkom 50-ih godina prošlog stoljeća i nastavio se razvijati do danas. Tek početkom 90-ih godina prošlog stoljeća američki stručnjaci su uvidjeli superiornost japanskih automobila u pogledu kvaliteta izrade i smanjenog vremena čekanja na isporuku gotovog automobila. TPS se počeo razvijati u Japanu neposredno poslije Drugog svjetskog rata. Tada je Japan još uvijek bio nerazvijena zemlja sa uništenom infrastrukturom, a Toyota je imala dug osam puta veći od vrijednosti kompanije. Da bi smanjila dug i povećala obrt kapitala, Toyota je morala kompletno promijeniti sustav poslovanja. Odmah su se pojavile tri smjernice koje su pokrenule TPS:

- Sve što tokom proizvodnog procesa ne doprinosi vrijednosti gotovog proizvoda potrebno je ukloniti iz procesa.

- Smanjiti što je više moguće vrijeme ciklusa proizvodnje proizvoda i smanjiti troškove nezavršene proizvodnje, a pri tom povećati fleksibilnost sustava.

- Ne proizvoditi proizvode za koje ne postoji kupac. Napraviti kupcu proizvod kakav on želi u što moguće kraćem roku.

Novom sustavu proizvodnje u Toyoti prethodilo je višetjedno gostovanje Toyotinih menadžera u Fordovim tvornicama u SAD-u 1949. godine. Ohno i Toyoda su shvatili da se ne mogu natjecati sa američkim gigantima poput Forda i General Motorsa (GM) i njihovom pristupu ekonomiji, ali su također uvidjeli da vrijeme povlaštenog položaja proizvođača u odnosu na kupca polako prolazi. To je značilo da su kupci postajali sve zahtjevniji, i da nisu željeli toliko čekati kako bi dobili gotov proizvod koji su platili. Također su uvidjeli da Toyota u Japanu nema takav izbor kooperanta kao GM i Ford i da je izuzetno važno promijeniti način ugovaranja i njegovanje odnosa sa poslovnim kooperantima. Počeli su razvijati filozofiju u kojoj je broj kooperanata značajno manji nego kod konkurencije, a kooperanti izuzetno stimulirani za dugoročni odnos s Toyotom, pri čemu se proizvodnja dijelova pojednostavljuje, bez škarta i sa povećanom kvalitetom.

Ohno i Toyoda su naišli na nekoliko problema u svom procesu proizvodnje. Izračunali su da je na nekim radnim mjestima svega 10% vremena od ukupnog vremena koji predmet obrade provede u proizvodnom procesu zaista potrošeno za njegovu obradu, a sve ostalo vrijeme služi za pripremanje radnog mjesta, alata i čekanja da predmet bude dostavljen. Drugi problem je bio taj što je bilo suviše neispravnih dijelova koje je bilo potrebno eliminirati prije nego što se takav neispravan dio ugradi. Treći problem koji su primijetili je da je suviše nedovršenih proizvoda u tvornicama uslijed povećanog broja različitih modela automobila. I četvrti problem koji su Ohno i Toyoda uočili je bilo predugo trajanje promjene alata. Rješavanjem tih problema rodio se TPS.

Postoji pet osnovnih principa Lean-a:

- Vrijednost – predstavlja ono što je kupac spreman platiti.

- Lanac vrijednosti – sve aktivnosti, svi procesi, svi tokovi u proizvodnji, bilo materijalni ili informacijski, potrebni da se od sirovine dobije gotov proizvod.

- Tijek – preko analize toka dobije se spoznaja o nastalim gubicima čijom eliminacijom se postiže bolja protočnost kroz proces.

- Povlačenje – potrebno je saznati koje su želje kupca te se prilagoditi tim željama i proizvoditi ono što kupac želi.

- Perfekcija.

Cilj Lean poduzeća je eliminiranje bilokakvih suvišnih aktivnosti koje ne doprinose vrijednosti proizvoda, bila to prekomjerna proizvodnja, čekanje ili pripremno-završno vrijeme.

Postoji sedam osnovnih tipova gubitaka koje su definirali menadžeri Toyote. Takva sistematizacija se može primijeniti u bilo kojem poduzeću, za bilo koji proces i osnova je Lean koncepta. Koncept poduzeća bez gubitaka:

- Prekomjerna proizvodnja – predstavlja proizvodnju koja premašuje potražnju. Svaki proizvod koji nije odmah prodan, ili ugrađen u konačni proizvod, zauzima prostor, smanjuje novčane resurse kojim poduzeće raspolaže i remeti tok proizvodnje.

- Transport – bilo koje kretanje materijala koje ne doprinosi vrijednosti proizvoda, kao što je npr. transport između radnih jedinica predstavlja gubitak. Ideal kojem se teži je da se materijal čim završi obradu na jednom stroju odmah prijeđe na slijedeći.

- Čekanje – je prazan hod strojeva i radnika, a predstavlja vrijeme dok se čeka da dođe dio za obradu koji nije ovdje uslijed uskih grla u proizvodnji, lošeg takta ili zastoja u transportu.

- Prekomjerna obrada – predimenzionirani strojevi, kriva ili nedostajuća tehnološka oprema, pripremno-završno vrijeme, čišćenje između obrade, loš dizajn (konstrukcija) proizvoda koja zahtijeva previše koraka obrade.

- Zalihe – visoke zalihe povezane su s prekomjernom proizvodnjom.

- Nepotrebni pokreti predstavljaju bilo kakvo nepotrebno šetanje ili nepotrebne pokrete radnika koji ga ometaju u obavljanju posla.

- Škart predstavlja prekid toka zbog grešaka, nepotrebno vrijeme, troškove za analizu i otklanjanje, nepotpune, netočne, nepravodobne informacije.

S vremenom su poduzeća koja koriste Lean koncept prepoznala još nekoliko vrsta gubitaka osim ovih navedenih sedam vrsta. U zadnje vrijeme se posebno ističe nedovoljno iskorišten ljudski potencijal u smislu vještina radnika, kreativnosti te njihovog talenta za pojedine aktivnosti.

- Kaizen (kontinuirano poboljšavanje) definira Toyotin osnovni pristup poslovanju. Prava vrijednost kontinuiranog poboljšavanja je stvaranje atmosfere kontinuiranog učenja i okruženja koje ne samo da prihvaća nego i živi za promjene.

- 5S je alat koji pojednostavljuje i olakšava timski rad koji se sastoji od niza aktivnosti koje eliminiraju gubitke koji vode do grešaka, defekata i ozljeda. Aktivnosti od kojih se sastoji 5S su sortiranje, red, čišćenje, standardizacija, samodisciplina. Just in time je tehnika dostavljanja točne količine u pravo vrijeme i na pravom mjestu.

- JIT (Just in time) je mnogo više od obične kontrole zaliha. Jidoka se definira kao automatizacija s ljudskom inteligencijom. To su jednostavni elementi koji isključuju stroj ako dođe do greške na predmetu rada s ciljem povećanja kvalitete proizvoda i smanjenja troškova.

- Jidoka znači da kvaliteta treba biti sastavni dio proizvodnog procesa, a na taj način je moguće ostvariti proizvodni proces kod kojeg se mnogo ranije uočavaju nastale greške.

Osim opisanih glavnih alata Lean proizvodnje, postoji i niz drugih, ne manje značajnih alata.

“Your goal is to build the kind of environment and work atmosphere that will make people actually want to work on their own, without feeling the threat of punishment if they have a bad day and without feeling constantly pressured by the stressed expressions of their bosses.”

— Sam Ryan (Agile Project Management: The Definitive Beginner’s Guide to Learning Agile Project Management and Understanding Methodologies for Quality Control)

Lean (Toyota Production System)

Lean metodologija je nastala iz Toyota Production System Methodology® (TPS), na temelju Just In Time (JiT) filozofije upravljanja proizvodnjom i procesima. TPS je nastao 1954 godine, a osnove je postavio Sakichi Toyoda, a dodano razvio Kiichiro Toyoda. Sustav se unaprjeđuje, ali osnove koje su postavili su do danas aktualne. IZ TPS-a su nastale metodologije poput Lean, Agile, Scrum, Six Sigma (MDAIC) metodologija.

Cilj Lean metodologije: Ostvariti ciljanu količinu najefikasnije, s najboljom kvalitetom i uz najmanji trošak.

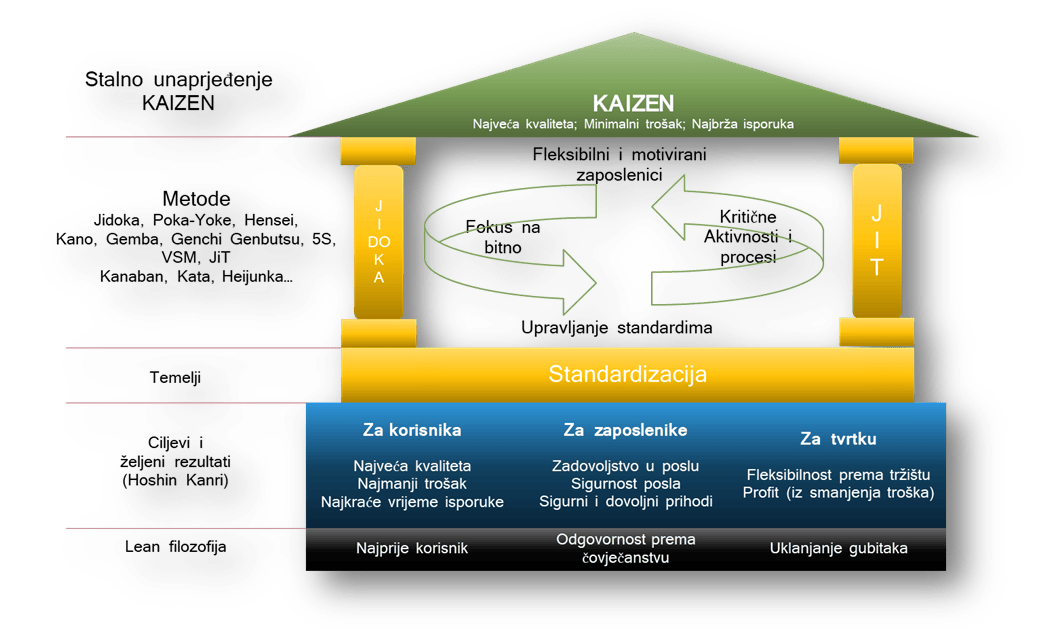

Lean metodologija temelji se na 4 osnovne komponente: (1) Poslovnoj filozofiji = Motivaciji i zadovoljstvu svih shareholdera, (2) Standardizaciji = preduvjet automatizacije i JiT filozofije, (3) Pull logikom procesa = povlačenjem rezultata prethodnih procesa i (4) Kaizen/Jidoka – stalnim nadzorom i unaprjeđenjem standarda i procesa ODMAH I U TRENUTKU KADA SE UOČI NEDOSTATAK.

TPS (odnosno Lean) je cjelovita metodologija upravljanja poslovanjem koja uključuje sve shareholdere u jedinstvenu poslovnu cjelinu. Indikator uspjeha primjene TPS-a u nekoj tvrtki prepoznaje se po motivaciji i zadovoljstvu (poslovnoj kulturi) svih shareholdera, gdje svaki vlasnik i zaposlenik znaju zašto rade u svojoj tvrtki, a kupac i dobavljač s tom tvrtkom.

Six Sigma

Six Sigma (DMAIC) je razvijena 1970 u SAD-u na temelju TPS. Ona kombinira strukturirane korake (Define; Measure, Analyze, Improve, Control) i statističke metode za detekciju, analizu, uklanjanje i kontrolu defekata u procesima. Six Sigma sadrži i DMADV (or DMEDI) (Define, Measure; Analyze; Design; Verify) za dizajn novih procesa za nove produkte, servise. Six Sigma također koristi VSM ali za manje poslovne segmente i unaprjeđenja procesa. Six Sigma zahtijeva odlično poznavanje statističkih metoda i alata u cilju ispravne detekcije i definicije defekta te njihovog utjecaja na konačni ishod.

Six Sigma DAMIC je strukturirana procesno orijentirana metodologija koja daje najbolje rezultate kada su procesi barem djelomično digitalizirani, odnosno u nekom od IT sustava. .

Lean Six Sigma (LSS)

Lean Six Sigma nastaje krajem prošlog stoljeća, a značajniju primjenu ima od 2005. do danas. LSS kombinira prednosti obje metode. Lean metodologijom proširuje poslovni zahvat, a strukturirani pristup koristi od SIX SIGMA DMAIC metodologije.

Lean metodologija zahtjeva iskustvo i cjelovito sagledavanje problema koji se želi riješiti, Six Sigma zahtjeva odlično metodičko i statističko znanje koje će prepoznate probleme iz Lean metodologije uobličiti u konkretne podatke i pokazatelje. Lean metodologija u korekciji nedostataka (waste – defect) koristi soft metode (KANBAN, HENSEI; POKA-YOKE; HEIJUNKA, GENBA, GENCHI GENBUTSU, JIDOKA, 5S, KANO,…) koje primarno djeluju na kulturu rada i odgovornosti u tvrtki, Six Sigma primarno djeluje na IT podržane procese i automatizaciju procesa (materijalne izmjene u procesima) i KPI-jeve.

LEAN metodologija

Lean metodologija je nastala iz Toyota Production System Methodology® (TPS), na temelju Just In Time (JiT) filozofije upravljanja proizvodnjom i procesima. TPS je nastao 1954 godine, a osnove je postavio Sakichi Toyoda, a dodano razvio Kiichiro Toyoda. Sustav se unaprjeđuje, ali osnove koje su postavili su do danas aktualne. IZ TPS-a su nastale metodologije poput Lean, Agile, Scrum, Six Sigma (MDAIC) metodologija.

Cilj Lean metodologije: Ostvariti ciljanu količinu najefikasnije, s najboljom kvalitetom i uz najmanji trošak.

Lean metodologija temelji se na 4 osnovne komponente: (1) Poslovnoj filozofiji = Motivaciji i zadovoljstvu svih shareholdera, (2) Standardizaciji = preduvjet automatizacije i JiT filozofije, (3) Pull logikom procesa = povlačenjem rezultata prethodnih procesa i (4) Kaizen/Jidoka – stalnim nadzorom i unaprjeđenjem standarda i procesa ODMAH I U TRENUTKU KADA SE UOČI NEDOSTATAK.

TPS (odnosno Lean) je cjelovita metodologija upravljanja poslovanjem koja uključuje sve shareholdere u jedinstvenu poslovnu cjelinu. Indikator uspjeha primjene TPS-a u nekoj tvrtki prepoznaje se po motivaciji i zadovoljstvu (poslovnoj kulturi) svih shareholdera, gdje svaki vlasnik i zaposlenik znaju zašto rade u svojoj tvrtki, a kupac i dobavljač s tom tvrtkom.

Ispuniti očekivanja korisnika za količinom, kvalitetom i cijenom kontinuiranim (KAIZEN) unaprjeđivanjem svakog dijela vrijednosnog lanca do krajnjeg klijenta do postizanja najbrže isporuke, najbolje kvalitete i minimalnog troška.

Lean metodologija djeluje na trošak i količinu isporučenih proizvoda ili usluge na način da smanjuje trajanje proizvodnje/isporuke usluge po jedinici proizvoda/usluge, uz istovremeno zadržavanje kvalitete proizvoda. Just In Time princip osigurava da dobavni lanci ugradbenog materijala, ili robe za isporuku dolaze u vrijeme i u količini koja je u skladu s sposobnostima isporuke/proizvodnje pojedine faze, prevenirajući stvaranje velikih zaliha.

Lean metodologija gore navedeno postiže kvalitetnim planiranjem (Hoshin Kanri), optimalnim kapacitetima (Heijunka) i optimalnim odnosom učinaka čovjeka i alata s kojima radi (Jidoka). Kvaliteta i uspješnost provedbe se postiže se Poka Yoke metodom minimalne greške, 5S metodom kvalitete radnog mjesta i Gemba metodom vođenja operativne proizvodnje/isporuke.

Najbolje i najuspješnije tvrtke u svijetu su primijenile Lean metodologiju u cjelini (Google, Toyota, Kyocera, Lego, Allseas, DM, Unilever, DHL…) i one imaju trajni održivi rast i stabilnost. Neki žele kratkoročne benefite i nisu spremni uvoditi Lean u cjelini u određenom trenutku. I to je moguće ali rezultati će dolaziti sporije, a financijski učinci će biti znatno manji.

Uspješnu primjenu ovih metoda Lean osigurava djelovanjem na sva tri shareholdera: kupca, vlasnika i zaposlenika. Za to je potrebno je prihvatiti Lean filozofiju (korporativnu kulturu) u cjelini, uvoditi je u koracima u skladu s prioritetima i redoslijedom uvažavajući posebnosti organizacije. Drugi važan element u primjeni Lean metodologije je STANDARDIZACIJA. Da biste napravili dobar odnos između čovjeka i stroja/alata (Jidoka) potrebno je standardizirati način rada, procesne inpute i outpute (KANBAN) i kapacitete (Heijunka). Tek kada ste to napravili moguće je krenuti prema optimizaciji vrijednosnog lanca do korisnika. Prilikom optimizacije djelujemo na tri elementa: na mikro procese, način rada (kompetencije,…) ili na standarde. Ispravnom identifikacijom uzroka (Ishikawa) možemo doći do optimalnih rješenja s minimalnim ulaganjem i ostvarenjem zadanog cilja.

Neke tvrtke ( u Hrvatskoj) su povećale učinkovitost 3 puta. To znači da su nakon primjene Lean metodologije bile su u stanju isporučiti 3 puta više proizvoda/usluga u istom periodu nego prije, uz manje reklamacija i s istim ili manjim resursima. To se odrazilo na povećanje prihoda i dobiti, povećanje zadovoljstva kupca smanjenim rokom isporuke uz povećanje kvalitete. Uvođenjem transparentnosti (dnevni uvid u učinke) u model nagrađivanja povećalo se zadovoljstvo zaposlenika.