LEAN PRACTITIONER / LEAN CHAMPION

… četverodnevni seminar s detaljima implementacije Lean metodologije

Seminar učionica / Interaktivni webinar

Trajanje: 4 dana / Cijena: 650 €

“Out of clutter find simplicity. From discord find harmony. In the middle of difficulty lies opportunity.” ― Albert Einstein.

LEAN edukacija u učionici / interaktivni webinar

Lean Practitioner / Lean Champion

Lean Practitioner seminar je 4-dnevni seminar koji nudi suštinska znanja o Lean filozofiji i metodama, te njihovoj primjeni u praksi. Sadržaj seminara obrađuje većinu metoda i alata koje Lean (Toyota Production System) koristi u unaprjeđenju poslovanja s perspektive kupca, tvrtke i zaposlenika. Seminar sadrži konkretne primjere načina primjene tih metoda u stvarnim tvrtkama, te učinke na poslovnu izvrsnost. Seminar omogućuje polaznicima da dobiju jasnu i cjelovitu sliku o tome koje metode i do koje razine je moguće primijeniti u vlastitom poslovnom okruženju (tvrtki),na koje otpore mogu naići, odnosno koliko su daleko od idealne Lean kompanije.

Tip seminara: seminar u učionici ili interaktivni webinar (alternativno zbog Covid-19)

Broj polaznika: maksimalan broj 12 polaznika

Preporučeni tip seminara: Radionica u učionici

Trajanje seminara: 4 dana (od 9:00 -12:30)

Certifikat: Ne

Uvjerenje: Da; „Potvrda o uspješno završenom tečaju: Lean Practitioner – Toyota Production System”

Cijena seminara: 650 € po polazniku ( 600 € za 3-7 polaznika iz iste tvrtke; 550 € za 7-12 polaznika iz iste tvrtke) Kontaktirajte nas za informativnu ponudu

Jezik: predavanja hrvatski ili engleski, prateća literatura engleski.

Lean razmišljanje je opće prihvaćena metodologija kontinuiranog poboljšanja koja može uvelike pojednostaviti načine rada i poboljšati performanse u proizvodnim i uslužnim organizacijama. Lean pomaže organizacijama sagledati tokove stvaranja vrijednosti i procese s aspekta što zaista dodaje vrijednosti, a što je otpad.

Lean (Toyota Production System)

Lean metodologija je nastala iz Toyota Production System Methodology® (TPS), na temelju Just In Time (JiT) filozofije upravljanja proizvodnjom i procesima. TPS je nastao 1954 godine, a osnove je postavio Sakichi Toyoda, a dodano razvio Kiichiro Toyoda. Sustav se unaprjeđuje, ali osnove koje su postavili su do danas aktualne. IZ TPS-a su nastale metodologije poput Lean, Agile, Scrum, Six Sigma (MDAIC) metodologija.

Cilj Lean metodologije: Ostvariti ciljanu količinu najefikasnije, s najboljom kvalitetom i uz najmanji trošak.

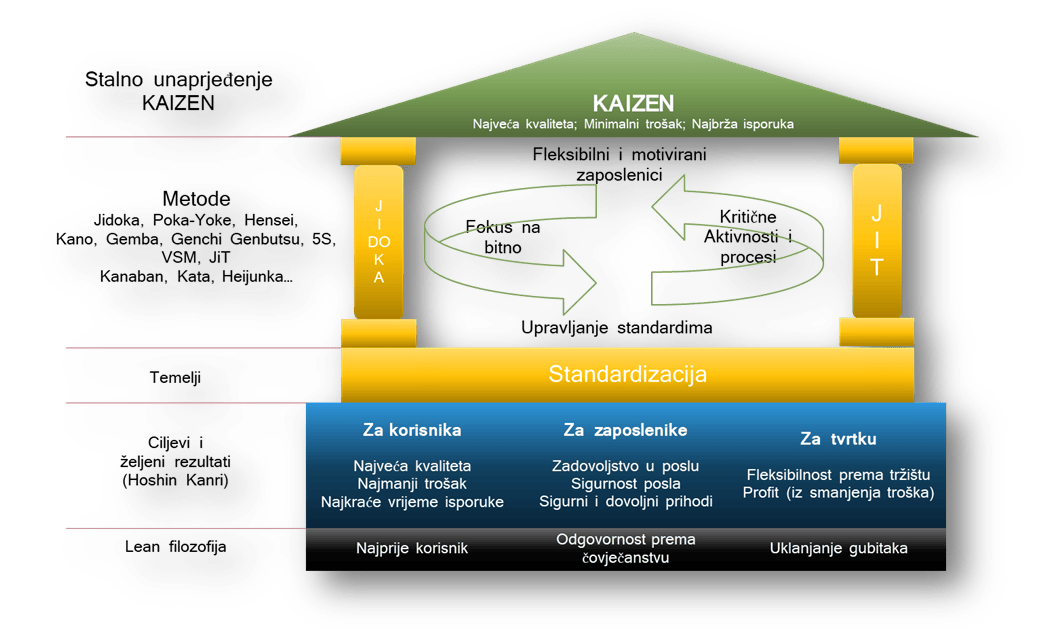

Lean metodologija temelji se na 4 osnovne komponente: (1) Poslovnoj filozofiji = Motivaciji i zadovoljstvu svih shareholdera, (2) Standardizaciji = preduvjet automatizacije i JiT filozofije, (3) Pull logikom procesa = povlačenjem rezultata prethodnih procesa i (4) Kaizen/Jidoka – stalnim nadzorom i unaprjeđenjem standarda i procesa ODMAH I U TRENUTKU KADA SE UOČI NEDOSTATAK.

TPS (odnosno Lean) je cjelovita metodologija upravljanja poslovanjem koja uključuje sve shareholdere u jedinstvenu poslovnu cjelinu. Indikator uspjeha primjene TPS-a u nekoj tvrtki prepoznaje se po motivaciji i zadovoljstvu (poslovnoj kulturi) svih shareholdera, gdje svaki vlasnik i zaposlenik znaju zašto rade u svojoj tvrtki, a kupac i dobavljač s tom tvrtkom.

Six Sigma

Six Sigma (DMAIC) je razvijena 1970 u SAD-u na temelju TPS. Ona kombinira strukturirane korake (Define; Measure, Analyze, Improve, Control) i statističke metode za detekciju, analizu, uklanjanje i kontrolu defekata u procesima. Six Sigma sadrži i DMADV (or DMEDI) (Define, Measure; Analyze; Design; Verify) za dizajn novih procesa za nove produkte, servise. Six Sigma također koristi VSM ali za manje poslovne segmente i unaprjeđenja procesa. Six Sigma zahtijeva odlično poznavanje statističkih metoda i alata u cilju ispravne detekcije i definicije defekta te njihovog utjecaja na konačni ishod.

Six Sigma DAMIC je strukturirana procesno orijentirana metodologija koja daje najbolje rezultate kada su procesi barem djelomično digitalizirani, odnosno u nekom od IT sustava. .

Lean Six Sigma (LSS)

Lean Six Sigma nastaje krajem prošlog stoljeća, a značajniju primjenu ima od 2005. do danas. LSS kombinira prednosti obje metode. Lean metodologijom proširuje poslovni zahvat, a strukturirani pristup koristi od SIX SIGMA DMAIC metodologije.

Lean metodologija zahtjeva iskustvo i cjelovito sagledavanje problema koji se želi riješiti, Six Sigma zahtjeva odlično metodičko i statističko znanje koje će prepoznate probleme iz Lean metodologije uobličiti u konkretne podatke i pokazatelje. Lean metodologija u korekciji nedostataka (waste – defect) koristi soft metode (KANBAN, HENSEI; POKA-YOKE; HEIJUNKA, GENBA, GENCHI GENBUTSU, JIDOKA, 5S, KANO,…) koje primarno djeluju na kulturu rada i odgovornosti u tvrtki, Six Sigma primarno djeluje na IT podržane procese i automatizaciju procesa (materijalne izmjene u procesima) i KPI-jeve.

Lean metodologija

Lean metodologija je nastala iz Toyota Production System Methodology® (TPS), na temelju Just In Time (JiT) filozofije upravljanja proizvodnjom i procesima.

Cilj Lean metodologije: Ostvariti ciljanu količinu najefikasnije, s najboljom kvalitetom i uz najmanji trošak.

Lean metodologija temelji se na 4 osnovne komponente: (1) Poslovnoj filozofiji = Motivaciji i zadovoljstvu svih shareholdera, (2) Standardizaciji = preduvjet automatizacije i JiT filozofije, (3) Pull logikom procesa = povlačenjem rezultata prethodnih procesa i (4) Kaizen/Jidoka – stalnim nadzorom i unaprjeđenjem standarda i procesa ODMAH I U TRENUTKU KADA SE UOČI NEDOSTATAK.

Ispuniti očekivanja korisnika za količinom, kvalitetom i cijenom kontinuiranim (KAIZEN) unaprjeđivanjem svakog dijela vrijednosnog lanca do krajnjeg klijenta do postizanja najbrže isporuke, najbolje kvalitete i minimalnog troška.

Lean metodologija djeluje na trošak i količinu isporučenih proizvoda ili usluge na način da smanjuje trajanje proizvodnje/isporuke usluge po jedinici proizvoda/usluge, uz istovremeno zadržavanje kvalitete proizvoda. Just In Time princip osigurava da dobavni lanci ugradbenog materijala, ili robe za isporuku dolaze u vrijeme i u količini koja je u skladu s sposobnostima isporuke/proizvodnje pojedine faze, prevenirajući stvaranje velikih zaliha.

Lean metodologija gore navedeno postiže kvalitetnim planiranjem (Hoshin Kanri), optimalnim kapacitetima (Heijunka) i optimalnim odnosom učinaka čovjeka i alata s kojima radi (Jidoka). Kvaliteta i uspješnost provedbe se postiže se Poka Yoke metodom minimalne greške, 5S metodom kvalitete radnog mjesta i Gemba metodom vođenja operativne proizvodnje/isporuke.

Najbolje i najuspješnije tvrtke u svijetu su primijenile Lean metodologiju u cjelini (Google, Toyota, Kyocera, Lego, Allseas, DM, Unilever, DHL…) i one imaju trajni održivi rast i stabilnost. Neki žele kratkoročne benefite i nisu spremni uvoditi Lean u cjelini u određenom trenutku. I to je moguće ali rezultati će dolaziti sporije, a financijski učinci će biti znatno manji.

Uspješnu primjenu ovih metoda Lean osigurava djelovanjem na sva tri shareholdera: kupca, vlasnika i zaposlenika. Za to je potrebno je prihvatiti Lean filozofiju (korporativnu kulturu) u cjelini, uvoditi je u koracima u skladu s prioritetima i redoslijedom uvažavajući posebnosti organizacije. Drugi važan element u primjeni Lean metodologije je STANDARDIZACIJA. Da biste napravili dobar odnos između čovjeka i stroja/alata (Jidoka) potrebno je standardizirati način rada, procesne inpute i outpute (KANBAN) i kapacitete (Heijunka). Tek kada ste to napravili moguće je krenuti prema optimizaciji vrijednosnog lanca do korisnika. Prilikom optimizacije djelujemo na tri elementa: na mikro procese, način rada (kompetencije,…) ili na standarde. Ispravnom identifikacijom uzroka (Ishikawa) možemo doći do optimalnih rješenja s minimalnim ulaganjem i ostvarenjem zadanog cilja.

Neke tvrtke ( u Hrvatskoj) su povećale učinkovitost 3 puta. To znači da su nakon primjene Lean metodologije bile su u stanju isporučiti 3 puta više proizvoda/usluga u istom periodu nego prije, uz manje reklamacija i s istim ili manjim resursima. To se odrazilo na povećanje prihoda i dobiti, povećanje zadovoljstva kupca smanjenim rokom isporuke uz povećanje kvalitete. Uvođenjem transparentnosti (dnevni uvid u učinke) u model nagrađivanja povećalo se zadovoljstvo zaposlenika.

Uvod u Lean – Sadržaj predavanja

U prvom dijelu seminara je poseban naglasak je stavljen na Standardizaciju (Heijunka) kao preduvjet optimalnog planiranja i upravljanja resursima. U centralnom dijelu seminar opisuje ključnu primjenu Value Stream Mappinga, Kanban i Jidoka metoda koja povezuju Lean metodologiju upravljanja procesima s načinom digitalizacije procesa i utjecajem ljudskog faktora na implementaciju primjenu poslovnih procesa.

U završnim dijelovima seminara nudi ključna znanja o metodama mjerenja operativne učinkovitosti, polazeći od najčešćih grešaka. Seminar nudi metode mjerenja učinkovitosti i prepoznavanja i kategorizacije gubitaka bez obzira je li proces digitaliziran ili nije. Isto tako, u ovom dijelu nudi rješenja za primjenu KAIZEN, Kanban, Poka-Yoke, Heijunka metoda u digitaliziranom okruženju, te kako digitalno primijeniti ove metode na uklanjanje gubitaka (waste) u realnom vremenu. Poseban naglasak će biti stavljena na Heijunka (Load Leveling) u kombinaciji s Kanban (pull procesnom metodom) u upravljanju operativnim kapacitetima.

Na kraju seminara polaznici će stečena znanja na seminaru pokušati primijeniti na konkretnom primjeru tvrtke po izboru (servisna ili proizvodna industrija), rješavajući poslovni problem zadan u testnom zadatku.

Seminar je podijeljen u 6 cjelina:

1. Razumijevanje Lean filozofije (poslovne kulture)- (Toyota Production System®)

- Što znači Lean kompanija

- Hoshin Kanri – strateško planiranje

2. Standardizacija – Heijunka

- Standardizacija proizvoda/usluga

- Standardizacija kvalitete proizvoda/usluga

- Standardizacija resursa i upravljanje kapacitetima (Load Leveling)

3. Razumijevanje procesa u Lean metodologiji

- Value Stream Mapping / Takt Time, Cycle Time, Lead Time

- KANBAN i primjena u procesima

- Gubici (7+1 tipova gubitaka), prepoznavanje, mjerenje i root-cause analiza

- Jidoka – Automatizacija s ljudskim dodirom

4. Poslovna kultura u Lean metodologiji

- 1.5S – Kvaliteta radnog mjesta

- 2.Gemba – Leadership

- 3.Poka-Yoke – Mistake Proofing – odnos prema kvaliteti

- 4.Hensei – Self-Reflection – Procjena i samoprocjena djelatnika

5. Nadzor/kontrola uspješnosti

- 1.Načini nadzora ostvarenja postavljenih strateških ciljeva (Hoshin Kanri)

- 2.Operativne efikasnost – Nadzor u realnom vremenu

- 3.Operativna i financijska izvješća i metrika

- 4.KAIZEN – stalno unaprjeđenje

6. Champions vježba primjene Lean-a

- Primjena naučenog na konkretnom zadanom slučaju po izboru:

- Proizvodnja – Rješenje problema

- Servisna industrija – Rješenje problema

- Analiza rješenja polaznika